Содержание

- Технология флексографической печати: что это такое?

- Когда появилась флексография: краткая история

- Этапы флексографической печати

- Оборудование для флексографической печати

- Какие краски используются для флексографиской печати

- Плюсы и минусы флексографической печати

Флексопечать — это технология нанесения информации при помощи краски и гибких пластин, которая используется для печати этикеток, упаковок и других материалов. Она позволяет работать с различными подложками и обеспечивает высокое качество и скорость печати.

Технология флексографической печати: что это такое?

Флексографическая печать — это метод печати, использующий гибкие рельефные пластины для нанесения чернил на подложку. В отличие от других методов, например, офсетной печати, флексография работает с гибкими пластинами, которые могут быть изготовлены из резины или фотополимера. Эти пластины обладают хорошей эластичностью, что позволяет им точно прилегать к различным типам подложек, включая неровные и текстурированные поверхности.

Ключевым преимуществом флексопечати является возможность печатать на широком спектре материалов, таких как бумага, пленка, фольга и другие гибкие упаковочные материалы. Это делает технологию универсальной и подходящей для различных отраслей, включая производство этикеток, упаковки для продуктов питания и напитков, а также для промышленных товаров.

Когда появилась флексография: краткая история

Флексопечать начала развиваться в начале 20 века на основе анилиновой печати. Анилиновая печать использовала быстро высыхающие краски, что позволило печатать на различных материалах, но она имела несколько ограничений, таких как низкая устойчивость к износу и нестабильные результаты на разных поверхностях.

В 1950-х годах флексографическая печать значительно улучшилась благодаря развитию печатных материалов и оборудования. Появление новых гибких фотополимерных пластин вместо резиновых и улучшение качества чернил позволили повысить точность и качество печати, а также расширить возможности применения технологии. Этот период стал решающим для популяризации флексопечати как метода для массовой печати на гибких упаковках, таких как пленка, бумага и фольга.

Современная флексографическая печать использует высококачественные и быстрые детали, которые позволяют печатать с высокой скоростью и точностью на различных типах материалов. Сегодня эта технология является одной из ведущих в промышленной печати, особенно для производства этикеток, упаковок для продуктов и других товаров.

Этапы флексографической печати

Подготовка дизайна

На этом этапе создается макет этикетки с учетом особенностей флексопечати. Важно учитывать тип краски, подложку и требования к цветопередаче. Печать на разных материалах (например, на пленке или бумаге) может требовать корректировки цветов и изображений. Также важно подготовить файлы в нужном формате для печатных форм.

Изготовление печатных форм

Для флексографической печати используются рельефные печатные формы, которые создаются на резиновых или фотополимерных пластинах. На этих пластинах с помощью лазерного гравирования или химического воздействия формируется рельефное изображение. Эти формы переносят краску с печатной машины на подложку.

Печать

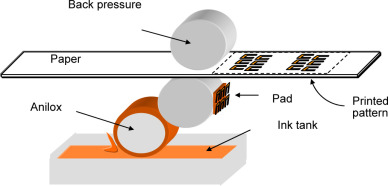

Во время печатного процесса флексографическая машина наносит краску с печатной формы на подложку. Для точного дозирования краски используются анилоксовые валики, которые контролируют количество краски, передаваемой на форму. Это позволяет обеспечить равномерное покрытие и точность в воспроизведении цветов.

Финальная обработка

После печати этикетки могут проходить дополнительные этапы обработки. К ним относятся высечка — процесс нарезки этикетки по форме, ламинирование — нанесение защитного покрытия для увеличения срока службы этикетки, и лакирование — добавление глянцевого или матового покрытия для улучшения внешнего вида и защиты от повреждений. Эти процессы позволяют улучшить качество, долговечность и эстетику конечного продукта.

Оборудование для флексографической печати

Ключевые элементы флексографической печати:

- Флексографский печатный станок:

Это основное оборудование для флексографической печати, состоящее из нескольких печатных станций. Каждая станция включает печатные цилиндры, которые обеспечивают перенос изображения с формы на подложку, и анилоксовые валики для точного дозирования краски. Станки могут иметь разные конфигурации в зависимости от числа печатных станций и требуемой скорости производства. - Машины для изготовления печатных форм:

Эти машины используются для создания рельефных форм, на которых будет наноситься изображение. Формы изготавливаются из гибких материалов, таких как резина или фотополимер. - Системы сушки:

После нанесения краски на подложку краска должна быстро высохнуть, чтобы избежать размазывания и повреждения печатного изображения. Для этого используются специальные системы сушки, такие как инфракрасные или ультрафиолетовые (УФ) сушилки. Они ускоряют процесс отверждения краски и позволяют эффективно работать с высокоскоростными печатными станками. - Анилоксовые валики:

Анилоксовые валики отвечают за дозирование краски, поступающей с печатных форм. Они равномерно распределяют нужное количество краски на печатную форму, что гарантирует точный и стабильный перенос изображения. Размер и структура анилоксовых валиков могут варьироваться в зависимости от типа краски и подложки. - Оборудование для отделки: Включает такие устройства как: штамповочные машины, ламинаторы, лакировщики, устройства для перфорации(для создания отверстий или линий на этикетках), широкоформатные резаки.

Какие краски используются для флексографиской печати

В флексопечати используются различные типы красок, каждый из которых имеет свои особенности и применяется для определенных материалов наклеек. Вот основные типы:

- УФ-чернила (ультрафиолетовые):

Эти чернила отверждаются под воздействием ультрафиолетового излучения, что позволяет краске быстро высыхать. УФ-чернила обладают высокой стойкостью к механическим повреждениям, износу, химическим веществам и воздействию солнечного света. Они идеально подходят для печати на пластиковых пленках, фольге и других непоглощающих материалах. Такой тип краски используется, когда требуется высокая прочность и стойкость к внешним воздействиям, например, для упаковки товаров, подверженных агрессивной среде (косметика, бытовая химия). - Чернила на растворительной основе:

Эти чернила содержат летучие органические вещества (ЛОС), которые испаряются в процессе высыхания, оставляя на материале прочную пленку краски. Они хорошо ложатся на непоглощающие материалы, такие как синтетические пленки, фольга и другие синтетические поверхности. Чернила на растворителе обеспечивают хорошее качество печати, но требуют тщательной вентиляции в процессе работы из-за испарения ЛОС. Они идеально подходят для упаковки товаров, где не требуется высокая стойкость к химическим веществам, но важна хорошая адгезия и яркость изображения. - Чернила на водной основе:

Эти чернила экологичны, не содержат токсичных растворителей и безопасны для упаковки, контактирующей с пищевыми продуктами. Они используют воду как растворитель, что делает их более безопасными для окружающей среды. Чернила на водной основе обеспечивают отличную цветопередачу и устойчивость на бумажных материалах, таких как этикетки для продуктов питания, товаров повседневного спроса и других экологически чистых упаковок. Это отличный выбор, когда важна безопасность и низкий уровень воздействия на окружающую среду.

Плюсы и минусы флексографической печати

Преимущества флексографической печати:

Высокая скорость:

Флексографические машины могут печатать большие объемы этикеток за короткое время. Это делает метод идеальным для массового производства, где важна скорость и высокая производительность.

Универсальность:

Флексопечать подходит для печати на различных материалах: бумаге, пленке, фольге и гибких упаковках. Эта гибкость позволяет использовать метод в различных отраслях, от упаковки продуктов питания до косметики и бытовой химии.

Экономичность:

При больших тиражах флексография значительно дешевле других методов, таких как офсетная или цифровая печать. Стоимость печати на единицу продукции снижается по мере увеличения объема тиража.

Гибкость в использовании красок:

Флексопечать совместима с различными типами красок: УФ, растворительными и водными. Это позволяет выбирать краски в зависимости от типа материала и требований к конечному продукту.

Недостатки:

Долгая настройка:

Для коротких тиражей или частых смен задач процесс настройки оборудования может быть долгим. Это может снижать экономичность, так как на подготовку формы и настройку машин уходит значительное количество времени.

Ограниченная цветовая палитра:

Флексография не всегда может точно воспроизвести все цвета, особенно при печати мелких деталей и сложных градиентов. Метод ограничен использованием определенной палитры, что может быть проблемой для некоторых проектов с высокой цветовой насыщенностью.

Экологические риски:

Некоторые краски, особенно на основе растворителей, содержат летучие органические соединения (ЛОС), которые могут наносить ущерб экологии и здоровью. В процессе высыхания этих красок выделяются вредные вещества, требующие специальной вентиляции и соблюдения экологических норм.